2025-08-22 13:01:25

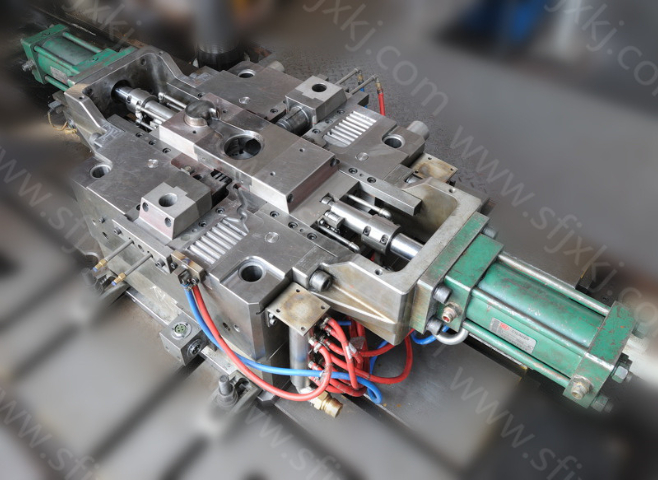

壓鑄模具耐用性強,能降低生產成本。采用H13熱作模具鋼制造的壓鑄模具,經表面氮化處理后,表面硬度達HV800以上,耐磨性提升50%。某鋁合金輪轂廠使用的壓鑄模具,可連續生產15萬件輪轂,較普通模具壽命延長60%。按每月生產1萬件計算,模具更換次數從原來的每月1次減至每2個月1次,減少停機換模時間20小時,年增產值約80萬元。壓鑄模具成型零件一致性好,保障裝配精度。在變速箱殼體生產中,零件尺寸一致性差會導致裝配困難,壓鑄模具通過穩定的溫度控制和壓力控制,使同批次零件尺寸偏差控制在±0.05mm內。某變速箱廠使用后,殼體裝配時的打磨調整時間縮短80%,裝配線效率提升25%。且零件互換性達**,維修時可直接更換備件,無需額外加工,維修效率提升30%。家電部件壓鑄模具,表面光滑無瑕疵,提升產品質感。上海靠譜壓鑄模具廠

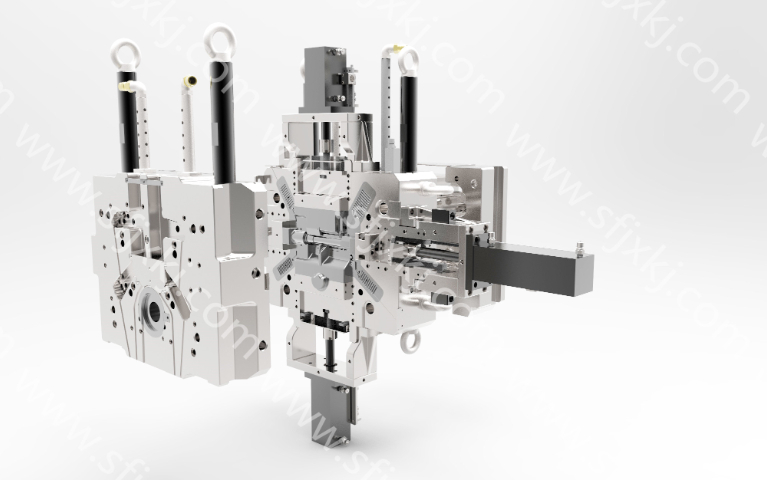

針對復雜異形零件的生產需求,壓鑄模具展現出強大的適應性。通過先進的模具設計軟件與創新的結構設計,可將傳統難以加工的復雜曲面、薄壁結構等零件輕松成型。在航空航天領域,用于制造飛行器零部件的壓鑄模具,能夠精細塑造出具有復雜流道、加強筋結構的零件,滿足航空零件**度、輕量化的設計要求。同時,模具的多腔設計與自動化生產適配能力,進一步提高了零件的生產效率,助力航空航天制造業實現高效生產與技術創新。壓鑄模具的表面處理技術,有效提升了壓鑄件的成型質量與外觀品質。采用氮化、鍍硬鉻等表面處理工藝,不僅增強了模具表面的耐磨性與耐腐蝕性,還降低了模具與金屬液之間的摩擦力,使壓鑄件脫模更加順暢,減少表面拉傷、粘模等缺陷。在家電制造行業,用于生產空調外殼、洗衣機內筒等產品的壓鑄模具,經過特殊表面處理后,生產出的壓鑄件表面光潔度高,無需過多的后期打磨、拋光處理,直接滿足家電產品的外觀要求,節省了加工成本,提升產品市場競爭力。上海靠譜壓鑄模具廠耐用壓鑄模具,抗磨損性能強,適用于家電外殼壓鑄,使用壽命長。

耐磨性能提高3倍,在新能源汽車一體化壓鑄中,單套模具可支撐10萬次以上的循環生產。模具的溫控系統同樣關鍵,智能溫控傳感器實時監測模具各部位溫度,通過隨形冷卻水道快速調節溫差,將模具表面溫度波動控制在±5℃以內,確保復雜結構零件的成型精度,避免因熱變形導致的產品缺陷。相較于傳統制造工藝,壓鑄模具的綜合優勢成為產業降本增效的重要密碼。在航空航天領域,采用壓鑄工藝制造的發動機壓氣機葉片,相比鍛造工藝,材料利用率從40%提升至85%,單件生產成本降低40%。在消費電子行業,通過多腔模具設計,手機金屬中框的生產效率提升60%,同時借助自動化取件與檢測系統,產品不良率控制在以下。此外,壓鑄模具的可重復性生產特性,使其在大規模定制化生產中占據優勢,通過快速更換模芯組件,能夠在同一套模具框架下生產多種規格產品,滿足市場多元化需求。隨著智能制造技術的深度融合,壓鑄模具正朝著數字化、智能化方向加速迭代。從模具設計階段的虛擬仿真優化,到生產過程的全生命周期監控,壓鑄模具正以更高效、更精密的姿態,持續賦能制造業高質量發展,在產業升級的征程中書寫新的篇章。

壓鑄模具可定制化設計,滿足特殊需求。針對異形燈具外殼的生產,壓鑄模具可根據產品形狀設計抽芯結構,成型復雜曲面。某燈具廠使用后,外殼一次成型無需拼接,密封性能提升,防水等級達IP65,適應戶外使用環境。定制化模具還能優化澆口位置,避免零件表面留下明顯痕跡,提升產品美觀度。壓鑄模具冷卻系統優化,提升成型質量。大型壓鑄零件生產中,冷卻不均會導致零件變形,模具通過合理布置冷卻水道,使零件各部位冷卻速度一致。某汽車輪轂廠使用后,輪轂變形量從0.5mm降至0.2mm,動平衡合格率提升20%。冷卻效率提升還縮短了成型周期,單模次生產時間減少10秒,日產能增加500件。適配多種合金材質,穩定輸出鑄件,滿足多樣需求。

在當今產品輕量化的大趨勢下,我們的壓鑄模具在輕量化設計方面表現優越。通過優化模具結構與成型工藝,能夠生產出高質量的輕量化零部件。以汽車鋁合金零部件為例,模具可在保證零部件強度的前提下,實現薄壁化設計,有效減輕零件重量。在電子設備領域,助力生產輕薄的金屬外殼與結構件,滿足消費者對產品便攜性的需求。這種輕量化設計,不僅符合行業發展趨勢,還能幫助企業降低產品能耗,提高能源利用效率,提升產品在市場中的競爭力,為您的企業在輕量化浪潮中**占先機。精密型腔設計,鑄件尺寸精確,減少后續加工。上海**壓鑄模具批發價

支持小批量試產,快速調整參數,靈活應對市場變化。上海靠譜壓鑄模具廠

該企業每年在模具采購與維護上的費用節省了約20萬元。在生產效率提升上,壓鑄模具同樣貢獻明顯。在鋁合金輪轂制造行業,高效的壓鑄模具配合先進的壓鑄設備,能夠在短時間內完成輪轂的壓鑄成型。一條配備質優壓鑄模具的生產線,每小時可生產輪轂30-40個,相比傳統工藝生產效率提升了一倍,有力保障了企業的訂單交付能力。壓鑄模具在材料利用率方面也有優勢。在五金配件制造中,模具設計能夠很大程度減少金屬液在壓鑄過程中的浪費,材料利用率可達90%以上。以生產水龍頭配件為例,使用壓鑄模具后,每年可節省大量原材料,降低了企業的原材料采購成本。目前,壓鑄模具已廣泛應用于汽車、電子、**、五金等多個行業,其在各行業的成功應用案例,正不斷吸引更多企業采用,為制造業的高質量發展持續注入動力。隨著制造業對產品性能與生產效率要求的不斷提高,壓鑄模具的市場需求也將持續增長,在推動各行業技術升級中發揮更為重要的作用。 上海靠譜壓鑄模具廠