2025-09-17 04:08:33

集成電路是現代電子工業的重心,是將多個電子元件集成在一塊微小的硅片上形成的復雜電路。金屬粉末在集成電路的制造中發揮著至關重要的作用,主要體現在以下幾個方面:封裝材料集成電路的封裝是將芯片與外部電路連接的過程,封裝材料的選擇對集成電路的性能和可靠性具有重要影響。金屬粉末作為封裝材料的重要組成部分,可以提高封裝體的導熱性和機械強度。例如,在銅基封裝材料中,添加適量的金屬粉末可以提高材料的熱導率和抗熱震性能,從而延長集成電路的使用壽命。互連線材料集成電路中的互連線是連接各個電子元件的重要通道,其導電性能直接影響電路的性能和穩定性。金屬粉末作為互連線材料的一種,具有優異的導電性和加工性能。通過采用金屬粉末印刷、電鍍等工藝,可以制備出高精度的互連線,提高集成電路的集成度和可靠性。散熱材料隨著集成電路的發展,芯片的功耗和發熱量不斷增加,散熱問題成為制約集成電路性能的關鍵因素之一。金屬粉末作為散熱材料,具有高導熱性和良好的加工性能,可以制備出高效的散熱片、散熱管和散熱片等散熱組件,提高集成電路的散熱效率和穩定性。 金屬粉的價格因成分、粒度和純度等因素而異,因此在使用時需要合理地評估其經濟性。江西耐磨金屬粉末噴涂工藝流程

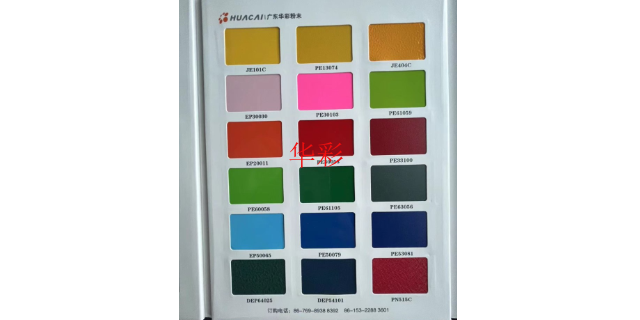

在精密制造與材料科學的交匯點上,金屬粉末正以微小的形態,書寫著工業創新的新篇章。通過先進的粉末冶金技術,金屬粉末被精細地制備成微米級甚至納米級的顆粒,這些微小顆粒不僅保留了金屬材料的原有特性,如強力度、高硬度,更在加工性、可塑性方面展現出獨特優勢。金屬粉末在3D打印領域的應用尤為引人注目。借助激光或電子束等能量源,金屬粉末能夠在三維空間中逐層累積,精細構建出復雜而精細的結構件。這一技術不僅極大地縮短了產品開發周期,降低了制造成本,更為個性化定制和復雜結構件的生產提供了前所未有的可能性。從航空航天部件的輕量化設計,到**植入物的精確制造,金屬粉末3D打印正逐步成為推動工業升級的關鍵力量。此外,金屬粉末在表面涂層領域也發揮著重要作用。作為高性能涂層的原料,金屬粉末能夠賦予工件優異的耐磨、耐腐蝕性能,提升產品的使用壽命和整體性能。在汽車、電子、建筑等行業,金屬粉末涂層以其獨特的質感和美觀的外觀,成為了提升產品品質和市場競爭力的重要選擇。廣東納米金屬粉末成分金屬粉是一種由金屬制成的細粉末,具有高光澤和導電性。

金屬粉末的流動性測試是評估其工藝性能的重要手段,通過測量粉末在特定條件下的流動時間,判斷粉末的鋪展能力與填充性能,為下游工藝參數設定(如 3D 打印的鋪粉速度、粉末冶金的壓制壓力)提供依據,流動時間越短,粉末流動性越好,工藝適配性越強。廣東華彩粉末科技有限公司采用標準霍爾流速計,按照**標準 GB/T 1482-2010《金屬粉末 流動性的測定 標準漏斗法(霍爾流速計)》進行流動性測試,確保測試結果準確可靠。測試過程嚴格規范:首先,將霍爾流速計垂直固定,確保漏斗下端口與接收容器距離符合標準;其次,將待測金屬粉末通過篩網去除團聚顆粒,稱取 50g 粉末備用;

金屬粉末的氧含量控制直接影響其應用性能,過高的氧含量會導致粉末氧化變質,降低成型件的力學性能(如強度、韌性)、導電性及耐腐蝕性,尤其在 3D 打印、航空航天等領域,對粉末氧含量要求極為嚴苛(通常需≤500ppm)。廣東華彩粉末科技有限公司建立了全流程氧含量控制體系,從原料、制粉、存儲到運輸,多環節嚴防粉末氧化,確保金屬粉末氧含量達標。在原料環節,選用高純度、低氧含量的金屬原料,入廠前進行氧含量檢測,不合格原料堅決拒收;在制粉環節,采用惰性氣體保護(如氬氣、氮氣)霧化或還原工藝,避免金屬液與空氣接觸,例如真空感應熔煉 + 氬氣霧化工藝,可將霧化過程中的氧含量控制在極低水平;在后續處理環節,粉末冷卻、篩分、包裝均在惰性氣體氛圍或真空環境下進行,防止空氣中氧氣與粉末反應;存儲與運輸環節,采用真空包裝或充惰性氣體包裝,包裝材料選用高阻隔性的鋁塑復合膜,確保粉末在保質期內(通常 12 個月)氧含量無明顯上升。華彩通過高頻紅外氧分析儀對每批次粉末進行氧含量檢測,檢測精度達 0.1ppm,例如其生產的 3D 打印鈦合金粉末氧含量穩定控制在 200-300ppm,不銹鋼粉末氧含量≤400ppm,均滿足領域的使用要求,為下游產品性能保駕護航。在使用金屬粉時,應該遵循先攪拌后取樣的原則,以確保取樣的代表性和準確性。

屬粉的粒度對其應用性能具有明顯的影響,因為粒度決定了金屬粉的表面積、結構特性和反應活性。不同的應用領域對金屬粉的粒度要求不同,因此選擇合適的粒度范圍對于獲得很好的應用性能至關重要。首先,金屬粉的粒度會影響其表面積,進而影響其化學反應活性和催化性能。一般來說,金屬粉的粒度越細,其表面積越大,與反應物的接觸面積也越大,從而提高了化學反應速率和催化效率。因此,在需要高反應活性的應用中,如催化劑、燃料電池等,通常選擇細粒度的金屬粉。其次,金屬粉的粒度也會影響其結構特性,如晶體結構、孔隙率和機械性能等。在制備金屬基復合材料、多孔材料和金屬陶瓷等材料時,需要考慮到金屬粉的粒度對其結構特性的影響。細粒度的金屬粉通常具有更好的結構特性,如更高的孔隙率和更精細的晶格結構,有助于提高材料的性能。另外,在某些應用中,如金屬涂層、金屬基復合材料等,需要將金屬粉與其他材料混合使用。在這種情況下,金屬粉的粒度也會影響其與其他材料的混合均勻性和分散性。較細的金屬粉更容易與其他材料混合均勻,提高材料的性能。銅基滑動軸承用華彩青銅粉(含錫 10%),摩擦系數≤0.15,無潤滑仍穩定工作。福建金屬粉末噴涂

**手術器械用華彩 316L 不銹鋼粉末,鹽霧測試 720 小時無銹蝕,便于消毒。江西耐磨金屬粉末噴涂工藝流程

高溫合金金屬粉末能在 600℃以上高溫環境下保持優異的強度、抗氧化性與耐腐蝕性,主要用于航空航天發動機渦輪葉片、燃燒室、火箭發動機噴管等高溫部件,是航空航天產業發展的重點材料,其制備工藝復雜,對粉末純度與均勻性要求極高。廣東華彩粉末科技有限公司依托在金屬粉末領域的技術積累,開發出鎳基、鈷基等系列高溫合金粉末,采用真空感應熔煉 + 惰性氣體霧化工藝,確保粉末質量達到國際先進水平。以鎳基高溫合金粉末(如 Inconel 718)為例,華彩通過精細控制合金成分(鎳≥50%、鉻 17%-21%、鈮 4.75%-5.5%),確保粉末在高溫下的力學性能,霧化過程中采用真空環境避免合金元素氧化燒損,氬氣霧化使粉末球形度≥95%,粒徑分布 15-53μm,氧含量≤200ppm,氮含量≤100ppm;粉末經熱等靜壓(HIP)處理后,致密度超 99.8%,在 700℃下的抗拉強度≥1000MPa,屈服強度≥850MPa,完全滿足航空發動機部件的使用要求。華彩高溫合金粉末的生產過程嚴格遵循航空航天材料標準(如 AMS 2800),從原料采購到成品交付,每個環節均進行嚴格檢測江西耐磨金屬粉末噴涂工藝流程