2025-09-11 05:19:38

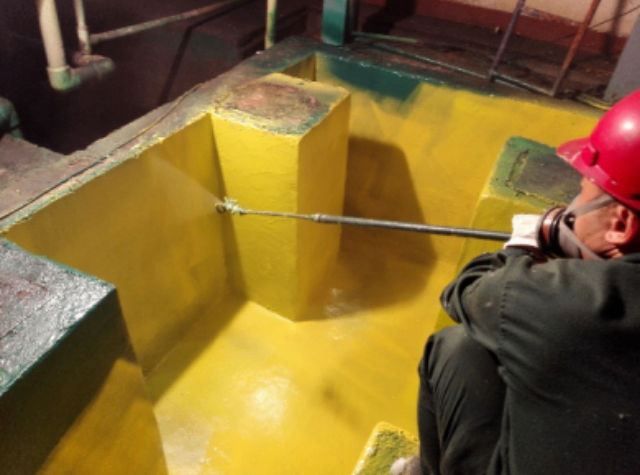

在礦山機械領域,采用冷噴涂技術沉積的Fe基非晶合金涂層已在顎式破碎機齒板實現18個月免維護運行(處理量800噸/日工況)。某大型選廠球磨機筒體應用高分子聚氨酯/陶瓷復合襯板后,磨損率從3.2kg/千噸降至0.9kg/千噸,同步解決酸性礦漿腐蝕(pH3.5)問題。船舶壓載艙采用的石墨烯改性環氧涂層,經ISO 12944 C5-M標準2000小時鹽霧測試后,劃痕擴散<1mm,陰極剝離半徑≤5mm。風電塔筒的氟碳樹脂/SiO2雜化涂層體系更通過-40℃~80℃交變試驗3000小時無粉化,UV老化保光率>90%(ASTM D7869)。磁控濺射CrAlSiN涂層膜基結合力>100N,干切削45鋼刀具壽命達120分鐘。貴州化工耐磨防腐涂層條件

制造工藝的革新***提升涂層服役性能,激光熔覆技術采用3kW光纖激光器在Q235鋼基體上制備的Ni60A合金涂層,其界面冶金結合強度達210MPa,熱影響區控制在200μm以內。2025年發布的ISO 21873-3標準中,冷噴涂技術沉積效率提升至8kg/h,沉積溫度<500℃的特性使其在鋁合金設備防腐中具有不可替代性。值得關注的是,磁控濺射技術制備的AlCrN/TiSiN多層納米涂層,通過調制周期30nm的超晶格結構,使摩擦系數穩定在0.25(載荷50N,干摩擦條件)。工藝參數智能化控制成為新趨勢,如某大型選廠采用數字孿生系統實時調節等離子噴涂***移動速度(±0.5mm/s精度),使涂層厚度偏差從±15%降至±3%。江西防水耐磨防腐涂層合成原子層沉積Al2O3薄膜水汽透過率<10^-6g/m?·day。

材料創新推動涂層性能突破,納米復合技術與自修復機制成為研發熱點。中科院金屬所2025年研究成果表明,石墨烯改性環氧樹脂涂層在3.5%NaCl溶液中的阻抗值達10^9Ω·cm?,較常規涂層提高3個數量級。德國弗勞恩霍夫研究所開發的微膠囊化緩蝕劑涂層,當刮痕深度超過50μm時可觸發智能修復,72小時自修復率達93%。值得注意的是,環保型水性硅溶膠-陶瓷復合涂層通過歐盟REACH認證,VOCs排放量<50g/L,已成功應用于食品級設備防護。這些技術進步使得涂層在-50℃~800℃工況下仍能維持穩定的防護效能,

當前技術前沿聚焦智能響應型涂層,如形狀記憶合金(SMA)增強涂層能在60-80℃觸發自修復機制,微裂紋愈合率>90%(NACE TM0316-2025)。激光熔覆制備的FeCrMoWB非晶涂層展現出驚人的耐磨防腐協同效應,在模擬深海高壓環境(30MPa)下仍保持1.2×10??mm?/N·m的磨損率。2025年新發布的ISO 21809-4標準***將石墨烯量子點熒光指示劑納入涂層健康監測體系,可實現μm級磨損的實時可視化檢測。值得關注的是,生物基防腐材料取得重大突破,以腰果酚衍生物為固化劑的環氧涂層,其生物降解率符合OECD 301B標準,同時維持800HV的硬度性能。等離子電解氧化鎂合金涂層阻抗模值>10^8Ω·cm?,可降解骨釘腐蝕速率0.12mm/年。

該技術已深度滲透能源、礦業、海洋工程等領域。在煤炭分選設備中,等離子噴涂Cr2O3涂層使旋流器壽命延長至3萬小時;海上風電塔架的Zn-Al-Mg稀土涂層實現15年免維護(ISO 12944 C5-M級認證)。未來技術將聚焦四個方向:一是智能涂層系統,集成光纖傳感器和自愈合微膠囊,實現損傷預警與自主修復;二是超材料涂層,利用聲子晶體結構降低設備振動磨損;三是綠色工藝革新,如水性UV固化涂料VOC排放量<50g/L(GB 24409-2025標準);四是數字孿生輔助設計,通過多物理場仿真優化涂層厚度梯度,使關鍵設備綜合維護成本降低30%。據Global Market Insights預測,2026年全球耐磨防腐涂層市場規模將達286億美元,年復合增長率6.8%。激光熔覆FeCrMoWB非晶涂層磨損量0.08mg/1000轉,電廠風機葉片適用。遼寧新型耐磨防腐涂層防火等級

納米Al2O3增強聚氨酯涂層抗沖蝕性能較傳統材料提高8倍。貴州化工耐磨防腐涂層條件

耐磨防腐涂層的**應用領域包括:礦山機械(破碎機襯板、輸送管道)、能源裝備(鍋爐水冷壁、風電軸承)、化工設備(反應釜、閥門)及海洋工程(鉆井平臺、海底管線)。在選礦行業,采用微弧氧化處理的鈦合金篩網,其耐漿料沖蝕壽命達普通鋼材的6倍,同時減重40%。未來技術發展呈現三大趨勢:智能化(如內置傳感器的自診斷涂層)、環保化(無鉻鈍化工藝替代傳統電鍍)、高性能化(仿生結構設計與多尺度強化)。中國科學院金屬研究所***開發的類貝殼層狀結構涂層,通過模仿天然生物材料的裂紋偏轉機制,使沖擊韌性提升70%。預計到2026年,自修復型智能涂層將在關鍵設備上實現商業化應用,其微膠囊化修復劑可自動修復200μm以下的表面損傷。貴州化工耐磨防腐涂層條件